Betreuung: Univ.-Prof. Dipl.-Ing. Dr. Bernhard Zagar

Die Diplomarbeit wurde am 17.11.2011 mit dem Internationalen Mechatronik-Preis MEC 2011 in der Kategorie "Beste Diplom-/Masterarbeit an österreichischen Universitäten sowie der Scientific Community des ACCM" ausgezeichnet. Wir gratulieren sehr herzlich!

Ergebnisse aus der Diplomarbeit wurden auf der Konferenz "ISPRS 100 - International Society for Photogrammetry and Remote Sensing - Vienna University of Technology, Vienna, Austria, 5-7 July 2010 mit folgender Publikation veröffentlicht: "Recognition of Winding Displacements for Steel Coils via Laser Light Section Technique, öffnet eine externe URL in einem neuen Fenster".

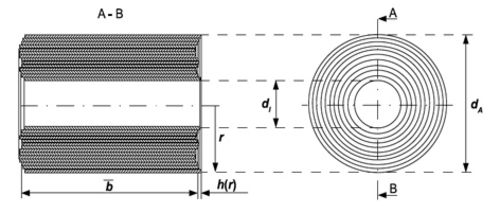

Heutzutage werden an metallverarbeitenden Betrieben, wie z.B. Autoherstellern, höchste Anforderungen an die Qualität des Grundwerkstoffes gestellt. Der Grundwerkstoff, zumeist Stahl, wird vom Produzenten in Form von Coils geliefert. Coils bestehen aus dünnen Stahlblechen, die zu einer Rolle aufgewickelt werden. Bedingt durch Unzulänglichkeiten im Wickelprozess oder unsachgemäßen Transport können sich Blechlagen zueinander axial verschieben (siehe Abbildung 1). Überschreitet der daraus resultierende Windungsversatz eine bestimmte Größe, dann steigt die Wahrscheinlichkeit einer Beschädigung des Bleches beim Handling der Coil. Um eine lückenlose Qualitätssicherung gewährleisten zu können, wurde im Zuge dieser Diplomarbeit ein berührungsloses Messsystem entwickelt, welches in der Lage ist Windungsversätze mit einer Auflösung von kleiner 1 mm an im Transportprozess bewegten Coils zu messen.

Abbildung 1: Modell einer Coil mit dem Windungsversatz h(r) im Abstand r vom Zentrum, ebenfalls eingezeichnet der Innen- und Außendurchmesser dI und dA sowie die mittlere Breite b.

Abbildung 1: Modell einer Coil mit dem Windungsversatz h(r) im Abstand r vom Zentrum, ebenfalls eingezeichnet der Innen- und Außendurchmesser dI und dA sowie die mittlere Breite b.

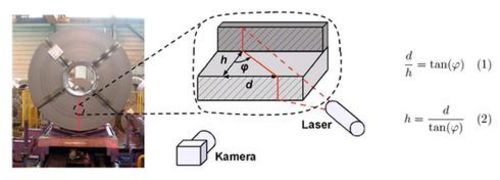

Abbildung 2: Von der Seite wird das zu vermessende Profil mit einem Linienlaser beleuchtet. Das dadurch entstehende Muster auf der Profiloberfläche wird mit der Kamera aufgenommen. Die Kamera, welche orthogonal zur Messprobe angebracht sein muss, erfasst die Abweichung d Die exakte Profilhöhe h kann mit Gleichung 2 berechnet werden, welche ein Dreieck mit der Ankathete h, der Gegenkathete d und dem Triangulationswinkel φ beschreibt.

Abbildung 2: Von der Seite wird das zu vermessende Profil mit einem Linienlaser beleuchtet. Das dadurch entstehende Muster auf der Profiloberfläche wird mit der Kamera aufgenommen. Die Kamera, welche orthogonal zur Messprobe angebracht sein muss, erfasst die Abweichung d Die exakte Profilhöhe h kann mit Gleichung 2 berechnet werden, welche ein Dreieck mit der Ankathete h, der Gegenkathete d und dem Triangulationswinkel φ beschreibt.

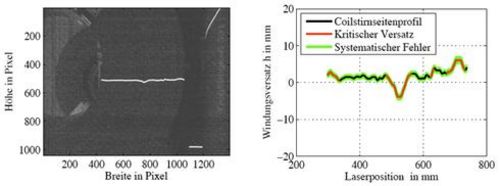

Abbildung 3: Um neunzig Grad gedrehte Aufnahme einer Coil, bei Projektion der Laserlinie auf die Symmetrieachse in der unteren Coil Hälfte (linkes Bild) und der daraus extrahierte Profilverlauf mit Defekten (rechtes Bild).

Abbildung 3: Um neunzig Grad gedrehte Aufnahme einer Coil, bei Projektion der Laserlinie auf die Symmetrieachse in der unteren Coil Hälfte (linkes Bild) und der daraus extrahierte Profilverlauf mit Defekten (rechtes Bild).

Im vorgestellten Messsystem beschränken wir uns, aufgrund von Annahmen bezüglich des Windungsversatzes, auf eine Messung nahe der Symmetrieachse in der unteren Hälfte der Coil. Erschwerend kommt jedoch hinzu, dass sich die Coil während der Messung in axialer Richtung mit etwa 0.5 m/s bewegt. Dies hat Einfluss auf die Auswahl des Messverfahrens. Ebenfalls problematisch ist die am Messort vorhandene natürliche Beleuchtungssituation, welche nicht beeinflusst werden kann. Daher muss das realisierte Verfahren unempfindlich gegenüber Fremdlichteinflüssen sein. Aus all diesen Gründen stellte sich das Laser-Light-Section Verfahren als beste Lösung in puncto Realisierbarkeit, Genauigkeit und Kosten heraus. Das Prinzip hinter dem Laser-Light-Section Verfahren in Abbildung 2 lässt sich wie folgt beschreiben: Das zu erfassende Höhenprofil wird von einer zum Betrachtungswinkel schräg versetzten Position mittels eines Linienlasers beleuchtet, die dadurch beobachtbare seitliche Verschiebung der projizierten Laserlinie, ist eine skalierte Abbildung der beleuchteten Objektoberfläche.

Zur vollständigen Beschreibung des Laserschnitts wird ein mathematisches Modell hergeleitet, mit dessen Hilfe sich Fehler bezüglich der Laserausrichtung kompensieren lassen. Die Extraktion der Laserlinie aus den Aufnahmen erfolgt mittels eines adaptiven Algorithmus, der nur Lasersegmente erfasst, welche eindeutig der Coil zugeordnet werden können. Dadurch ist es möglich bereits vor der Detektion von kritischen Windungsversätzen, Laserschnittsegmente auf eventuell vorhandenem Kantenschutzmaterial bzw. Umgebungsobjekten, von der weiteren Verarbeitung auszuschließen. Abschließend werden die für den Transport der Coil kritischen Stellen mithilfe des extrahierten Profilverlaufs detektiert. Als Beispiel für die Funktionalität des realisierten Messsystems sind in Abbildung 3 eine Coil und das dazugehörige Ergebnis dargestellt.

Schlagwörter: Oberflächenbestimmung mittels strukturiertem Licht, digitale Bildverarbeitung, Laser-Light-Section Verfahren, Mustererkennung

08. August 2010